स्टेनलेस स्टील सिंक को उत्पादन प्रक्रिया संक्षिप्त परिचय दिनुहोस्। स्टेनलेस स्टील सिङ्कको उत्पादनमा सामान्यतया कच्चा मालको छनोट, उत्पादन प्रक्रिया, सतहको उपचार, आदि समावेश हुन्छ। सामान्यतया यी तीन चरणहरू आवश्यक हुन्छन्, जसमध्ये कच्चा मालको छनोट र उत्पादन र उपचार प्रक्रियाहरू सबैभन्दा महत्त्वपूर्ण हुन्छन्।

कच्चा माल को चयन

हाल, घरेलु स्टेनलेस स्टील सिंक निर्माताहरूले सामान्यतया प्रयोग गर्ने स्टेनलेस स्टील सामग्रीहरू ०.८-१.० मिमी बाक्लो स्टेनलेस स्टील प्लेटहरू हुन्, जुन सिङ्कको उत्पादनको लागि सबैभन्दा उपयुक्त छन्। यदि प्लेट धेरै पातलो छ भने, यसले सेवा जीवन र सिङ्कको बललाई असर गर्नेछ। यदि प्लेट धेरै बाक्लो छ भने, धोएको टेबलवेयरलाई हानि गर्न सजिलो छ।

उत्पादन प्रक्रिया

स्टेनलेस स्टील सिंक बेसिनहरूको लागि दुई मुख्य उपचार प्रक्रियाहरू छन्: वेल्डिंग र एक-पटक गठन।

1. वेल्डिङ विधि

वेल्डिङ विधि भनेको नालीको सतह र नालीको शरीरलाई छुट्टाछुट्टै पंच गर्नु हो, र त्यसपछि वेल्डिङद्वारा दुई जोड्नुहोस्, र वेल्डको सतह भर्नुहोस् र पालिश गर्नुहोस्। सामान्यतया, अगाडि उपस्थिति मा कुनै वेल्डिंग ट्रेस छैन। यो उत्पादन र प्रशोधन विधि प्रक्रियामा सरल छ र सानो पंच प्रेस उपकरण र साधारण मोल्डहरू द्वारा प्राप्त गर्न सकिन्छ। सामान्यतया, 0.5-0.7mm स्टेनलेस स्टील प्लेटहरू प्रयोग गरिन्छ। यो प्रशोधन विधि उत्पादन प्रक्रिया को समयमा कम घाटा छ र लागत अपेक्षाकृत कम छ। तसर्थ, यस विधि द्वारा उत्पादित स्टेनलेस स्टील सिंक को मूल्य अपेक्षाकृत कम छ। अब जब सम्म यो एक नियमित निर्माता को उत्पादन हो, वेल्डिंग प्रक्रिया संख्यात्मक नियन्त्रण तरंग प्रतिरोध वेल्डिंग द्वारा वेल्डेड छ, र गुणस्तर पारित छ। त्यहाँ दुई तरिकाहरू छन्:

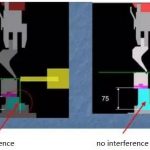

१) पहिलो बेसिन र प्यानलको वरपरको वेल्डिङ हो, जसलाई सिम वेल्डिङ (तलको वेल्डिङ) पनि भनिन्छ।

यसको फाइदा यसको सुन्दर उपस्थिति हो। कठोर उपचार पछि, वेल्डहरू फेला पार्न सजिलो छैन, र सिंकको सतह समतल र चिल्लो हुन्छ। हानि यो हो कि केहि उपभोक्ताहरूले यसको दृढतामा शंका गर्छन्। वास्तवमा, हालको वेल्डिङ प्रविधिमा मुख्यतया सब-आर्क वेल्डिङ र सबैभन्दा उन्नत संख्यात्मक नियन्त्रण प्रतिरोध वेल्डिंग समावेश छ, र गुणस्तर पारित भएको छ। यस वेल्डिङ विधिको बेफाइदा यो हो कि यसले धेरै सामग्री खपत गर्छ र दुईवटा स्टिल प्लेटहरू पन्च गर्नुपर्छ।

२) अर्को भनेको दुईवटा एकल बेसिनलाई एउटामा बट वेल्डिङ गर्ने हो, जसलाई बट वेल्डिङ पनि भनिन्छ।

फाइदा यो हो कि बेसिन र प्यानल अभिन्न रूपमा फैलिएको र बनाइएको छ, जुन बलियो र टिकाउ छ। बेफाइदा यो हो कि वेल्डिंग ट्रेसहरू हेर्न सजिलो छ, र सपाटता अलि खराब छ। वास्तवमा, केही तथाकथित एक-चरण डबल-ट्याङ्क सिङ्कहरू सामग्रीको एक टुक्राबाट छापिएका छैनन् तर दुईवटा एकल बेसिनहरूद्वारा टेलर-वेल्डेड छन्। जब तपाइँ यसलाई किन्नुहुन्छ, तपाईले ध्यान दिन सक्नुहुन्छ सोल्डर जोइन्ट दुई सिंकको बीचमा छ, जुन उल्टो पक्षबाट देख्न सकिन्छ। एउटा प्लेटलाई दुईवटा सिङ्कमा प्वाल पारिएको छ। संसारमा यस्तो प्रविधि छैन। बट-वेल्डेड भाँडोको लागि गर्न सबैभन्दा गाह्रो कुरा भाँडोको समतल सतह सुनिश्चित गर्न हो। यदि यो ग्यारेन्टी गर्न सकिन्छ भने, यो साँच्चै उत्तम तरिका हो। किनकि यसले समग्र स्ट्रेचिंगको रूपमा समान सामग्री प्रयोग गर्दछ, यसले संयुक्त स्ट्रेचिंगको स्ट्रेचिंग समस्यालाई पनि समाधान गर्न सक्छ।

सिङ्कको वेल्डिङ गुणस्तर सिङ्कको जीवनलाई असर गर्ने सबैभन्दा महत्त्वपूर्ण कारक हो। राम्रो वेल्डिंगले खिया र डिसोल्डरिंग रोक्न सक्छ। वेल्डिङ चिल्लो, चिल्लो, कडा, झूटा वेल्डिङ, खिया दाग र burrs रहित हुनुपर्छ। सबै डबल बेसिन जसको गहिराई 18 सेमी भन्दा बढी छ वेल्डेड छन्। किनभने डबल बेसिन ट्याङ्की एकै समयमा 18cm भन्दा बढी फैलिएको छ (ट्याङ्कीको गहिराई, ट्याङ्कीको कुल उचाइ र ट्याङ्कीको छेउमा होइन)), यो प्रशोधन प्रविधिको सीमा गहिराई हो।

2. एक पटकको गठन अभिन्न स्ट्रेचिंग विधि (मुख्य रूपमा एकल नालीको लागि प्रयोग गरिन्छ)

स्टेनलेस स्टील सिङ्कहरू प्रशोधन गर्ने यो विधि सामग्रीको सम्पूर्ण पानाबाट बनेको हुन्छ, जसको लागि अपेक्षाकृत उच्च प्रशोधन उपकरण र मोल्डहरू चाहिन्छ। किनकी एक पटक बनाउनको लागि पानाको उच्च गुणस्तर र लचकता चाहिन्छ, यो सामान्यतया 0.8-1mm मोटो स्टेनलेस स्टील पाना संग मुक्का गरिन्छ। अभिन्न मोल्डहरू र आयातित पंच प्रेस उपकरणहरू प्रयोग गर्नुहोस्। एक-शट मोल्डिंग विधिको उत्पादनमा पानाको किनाराको ठूलो काटन हानि, र मोल्ड र उपकरणहरूमा उच्च लगानीको कारण, लागत उच्च छ। तसर्थ, यस विधि द्वारा उत्पादित स्टेनलेस स्टील सिंक अधिक महँगो छ।

एक पटक मोल्डिंग निर्माण प्रक्रिया धेरै लोकप्रिय छ, र यसको निर्माण प्रक्रिया गाह्रो छ। यस प्रकारको उत्पादन प्रविधि धेरै माग छ, र एक-टुक्रा गठन प्रक्रिया एक विशेष महत्त्वपूर्ण प्रक्रिया हो, जसलाई उच्च स्टील प्लेट सामग्री चाहिन्छ। यसले बेसिन बडीको वेल्डिङको कारणले गर्दा हुने चुहावट समस्या समाधान गर्यो कि वेल्डले विभिन्न रासायनिक तरल पदार्थहरू (जस्तै डिटर्जेन्ट, स्टेनलेस स्टील क्लिनर, इत्यादि) को जंग सामना गर्न सक्दैन। तर सिङ्कमा प्लेट फ्लश गर्दा धेरै कमीहरू छन्, जस्तै:

1) बनाइएको सिङ्कको समग्र मोटाई असमान, अपेक्षाकृत पातलो, प्रायः लगभग ०.७ मिमी हुन्छ। यो प्रविधिलाई हाल पार गर्न सकिएको छैन, सिङ्कको तल्लो भाग धेरै पातलो छ, र राम्रो बेसिन मोटाई 0.8-1.0mm हुनुपर्छ।

२) सिङ्क धेरै गहिरो हुन सक्दैन। किनभने यो धेरै गहिरो छ, सिंकको पर्खाल धेरै पातलो र भाँचिएको हुनेछ, र धेरै उथले पानी सजिलै बाहिर छिर्न सक्छ, जुन प्रयोग गर्न समस्या छ।

3) स्ट्रेचिङ पानी ट्याङ्कीहरू सामान्यतया 1200 डिग्री भन्दा माथिको तापक्रममा, उच्च-तापमान एनिलिङ चाहिन्छ। यस्तो उपचार पछि, पानी ट्याङ्कीको कठोरता स्वाभाविक रूपमा कमजोर हुन्छ, र पानी ट्याङ्कीको कठोरता निश्चित रूपमा सम्झौता गरिएको छ।

4) किनारा उपचारको सन्दर्भमा, समग्र विस्तारित बेसिन सामान्यतया एकल-तह flanging छ। एकातिर, स्थापना कार्यकर्ताको हात काट्न धेरै सम्भव छ। सबैभन्दा महत्त्वपूर्ण कुरा यो हो कि त्यहाँ "रिइन्फोर्सिङ रिब" छैन र वजन पर्याप्त राम्रो छैन। एकै समयमा, यो सील पानी को प्रभाव प्राप्त गर्न गाह्रो छ।

5) समग्र स्ट्रेच प्यानल समतल हुन गाह्रो छ।

6) लागत धेरै उच्च छ। सामग्री र प्रक्रियाहरूको लागि अत्यधिक उच्च आवश्यकताहरूको कारणले गर्दा, एकल बेसिनको लागत लगभग बढेको छ।

एक पटक बनाउने सिङ्कको फाइदा यो हो कि सामग्री वेल्डेड बेसिन भन्दा राम्रो छ, प्रक्रिया जटिल छ, र प्रशोधन गाह्रो छ। सिङ्क वेल्डिङ गर्ने प्रक्रिया सरल छ, र प्लेट एक पटकमा राम्रोसँग बनाइएको छैन, तर सापेक्ष मूल्य थोरै सस्तो छ, र तल्लो प्लेटको मोटाई पनि एक पटकको गठनको भन्दा बाक्लो छ। सरल शब्दमा भन्नुपर्दा, वेल्डेड सिङ्क र एक टुक्रा सिङ्कको प्रयोगमा कुनै भिन्नता छैन। यद्यपि, प्रक्रियाको कारणले गर्दा, एकीकृत स्टेनलेस स्टील सिङ्क धेरै गहिरो बनाउन सकिँदैन र पानी छर्कने समस्या छ। एकीकृत सिङ्कको सबैभन्दा प्रमुख फाइदा भनेको बेसिनको वेल्डिङ ग्यापको कारणले गर्दा विभिन्न प्रकारका रासायनिक तरल पदार्थहरू (जस्तै डिटर्जेन्ट, स्टेनलेस स्टील क्लिनर, इत्यादि) द्वारा कोर्रोड नभएकोले यसले समस्याहरू चुहाउँदैन। तर लामो वारेन्टी अवधिको कारणले गर्दा यो सुविधाको अब कुनै फाइदा छैन।

सतह उपचार

हाल स्टेनलेस स्टील सिंकका लागि चार प्रकारका सतह उपचार प्रक्रियाहरू छन्: एउटा फ्रोस्टेड (ब्रस गरिएको), अर्को स्यान्डब्लास्टिङ (म्याट पर्ल सिल्भर सतह), तेस्रो पालिसिङ (मिरर), र चौथो एम्बोसिङ हो।

1. फ्रस्टिङ (तार रेखाचित्र)

हाल, स्टेनलेस स्टील सिंक प्रशोधन उद्योगमा सबैभन्दा व्यापक रूपमा प्रयोग गरिएको सतह उपचार प्रक्रिया फ्रोस्टिङ (तार रेखाचित्र) हो। केही निर्माताहरूले फ्रस्टिङ प्रक्रिया एकदम सरल गर्छन्, र लागत पनि कम छ। केवल पालिश गर्न ग्राइन्डिङ व्हील प्रयोग गर्नुहोस्। त्यस्ता ग्राहकहरूसँग सामग्रीको सतहमा धेरै उच्च आवश्यकताहरू छैनन्। यसलाई धेरै पटक पालिस गरेपछि सतहको सानो दोष हटाइएको छ।

हाल, Wuxi र Zhejiang मा केही स्टेनलेस स्टील वितरण एकाइहरूले सम्पूर्ण रोल तेल पीसने उपकरणहरू प्रस्तुत गरेका छन्, जसले स्टेनलेस स्टील सिंक प्रशोधन उद्यमहरूको लागि थ्रेसहोल्ड बढाउँछ। उत्पादनको सतह गुणस्तरमा थप ध्यान दिन आवश्यक छ। निस्सन्देह, सम्पूर्ण रोलको तेल मिलिंग पनि सामग्रीको सतहको गुणस्तरको परीक्षण हो, जसमा ग्राहकलाई आवश्यक सतह प्रशोधन शैली, बनावटको दिशा, इत्यादि समावेश छ। यस प्रशोधनमा देखा पर्न सक्ने दोषहरू। प्रक्रिया भनेको रंग भिन्नता ब्यान्ड, कम्पन ढाँचा, र इन्डेन्टेसन र ढाँचाको गहिराई बन्द वा प्रक्रियाको क्रममा बेल्ट परिवर्तनको कारण हो।

२. स्यान्डब्लास्टिङ (म्याट मोती चाँदीको सतह)

स्यान्डब्लास्टिङ पछि स्टेनलेस स्टील सिंकको प्रभाव मोती म्याट हो। यसको फाइदा यो हो कि यो तेलमा टाँसिदैन, र यो धेरै सुन्दर छ। यो सतह उपचार प्रक्रिया युरोप मा धेरै लोकप्रिय र फैशनेबल छ। केहि घरेलु उपकरणहरूको सतह उपचारमा, लगभग सबै निर्यात निर्माताहरूले यो प्रशोधन शैली अपनाउछन्। स्यान्डब्लास्टिङले मुख्यतया शट ब्लास्टिङ गिलास मोती, र त्यसपछि रासायनिक सतह उपचार प्रयोग गर्दछ।

3. पालिस (ऐना)

पालिसिङ (मिरर) प्रारम्भिक दिनहरूमा व्यापक रूपमा प्रयोग गरिएको सतह उपचार शैली हो। यद्यपि, चाहे यो सुरुमा म्यानुअल पालिसिङमा भर परेको होस् वा पछि मेकानिकल पालिसिङमा, यो चिल्लो र परावर्तित सतहको खोजी थियो। सतह जति चापलो हुन्छ, प्रतिबिम्बको डिग्री त्यति नै उच्च हुन्छ। पालिसिङको सामग्रीमा उच्च आवश्यकताहरू छन्, र सतहको गुणस्तर प्रशोधनको क्रममा नियन्त्रण गर्न गाह्रो छ, र यो स्क्र्याच गर्न पनि सजिलो छ। र लामो समय पछि, मिरर प्रभाव हट्यो।

4. इम्बोसिङ

इम्बोस्ड शैली एम्बोस्ड सामग्रीबाट बनेको छ। घरेलु स्टिल मिलहरूमा यस सामग्रीको कुनै स्टक छैन, र यो सामग्रीको उत्पादन प्रविधि सबै स्टील प्लान्टहरूमा उपलब्ध छैन, त्यसैले यसको लागत अपेक्षाकृत उच्च छ। इम्बोस्ड सामग्री धेरै पहिरन-प्रतिरोधी छ। मलाई व्यक्तिगत रूपमा लाग्छ कि यदि यो सामग्रीको लोकप्रियता अन्य सतह-उपचार सामग्रीहरू जस्तै लोकप्रिय हुन सक्छ, यो पनि बजार द्वारा मान्यता प्राप्त हुनेछ।

स्टेनलेस स्टील सिंक को विशिष्ट गठन प्रक्रिया

1. स्ट्रेच गठन

1) मेशिन: प्लेट तन्काउन सामान्यतया ठूलो टनेज हाइड्रोलिक प्रेस (200T) वा बढी प्रयोग गर्नुहोस्।

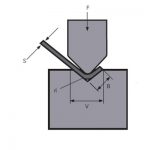

2) मोल्ड: कोण धेरै सीधा हुनु हुँदैन, सामान्यतया सीधा φ10 माथि, संरचना उचित हुनुपर्छ।

3) सामग्री: सामान्यतया, प्लेटको मोटाई 0.8-1.0mm भित्र हुन आवश्यक छ। यदि यो दायरा नाघ्यो भने, 500T हाइड्रोलिक प्रेस पनि कमजोर हुनेछ।

4) तातो उपचार: समग्र तानिएको पानी ट्याङ्कीलाई सामान्यतया 1200 डिग्री भन्दा माथिको तापक्रममा, स्ट्रेच गरेपछि आन्तरिक तनाव हटाउन उच्च-तापमान एनिलिङ उपचार चाहिन्छ।

5) सतह उपचार: तार रेखाचित्र, पालिश, पालिश (सामान्यतया चिकनी)।

6) प्रक्रिया: डाइमा ड्राइंग तेल थपेपछि, प्लेटलाई सहज रूपमा फैलाउन सकिन्छ, बनाइएपछि एनिलिङ उपचार, र सतह उपचार।

2. हात मोल्डिंग

१) मेसिन: सामान्यतया प्रेस ब्रेक बेन्डिङ मेसिन, निर्माणको लागि हाइड्रोलिक प्रेस, र वेल्डिङका लागि आर्गन आर्क वेल्डिङ मेसिन प्रयोग गर्नुहोस्।

२) फिक्स्चर: झुकाउने फिक्स्चर, हाइड्रोलिक प्रेस मोल्डहरू।

3) सामाग्री: किनभने प्रक्रियाले झुकाउने अपनाउँछ, प्लेटको मोटाई सीमित छैन, र एक उचित मोटाई सामान्यतया अर्थव्यवस्था अनुसार अपनाइन्छ।

4) वेल्डिङ: सामग्रीको मोटाई अनुसार, विभिन्न वेल्डिङ धाराहरू चयन गर्न सकिन्छ, उदाहरणका लागि, 220A मुनिको वेल्डिङ धारा 1.2mm को लागि प्रयोग गरिन्छ।

5) सतह उपचार: तार रेखाचित्र, पालिश, पालिश (सामान्यतया चिकनी)।

6) प्रक्रिया: सामान्यतया, पाना झुकेर पहिले बनाइन्छ, र त्यसपछि साइड सिमहरू ओरिगामी बक्स जस्तै वेल्डेड गरिन्छ, र अन्तमा सतह उपचार गरिन्छ।